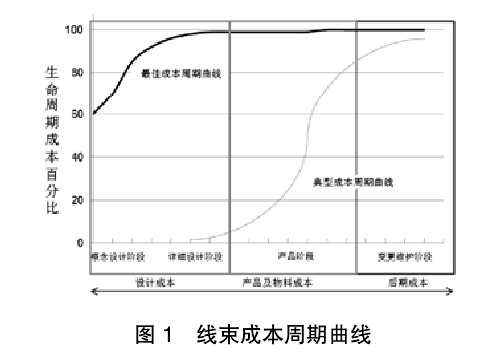

在产品开发初期就伴随着成本的产生,根据项目概念设计的初期,决定着线束布置、线束原理、二维图纸生成。在此期间都存在着开发初期的隐形成本。周期的长短直接涉及到开发人员的设计周期,隐形的设计成本随之产生。

1、线束成本的布置分析:

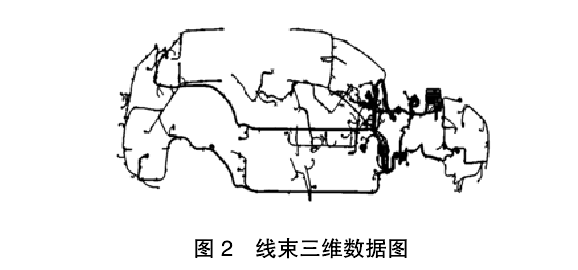

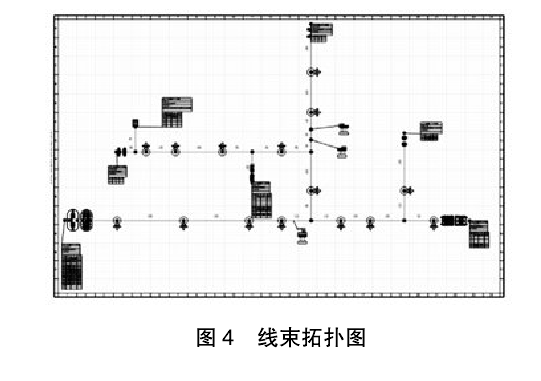

合理优化的线束布置形式(图2),决定着线束拓扑形式,确定线束合理分段设计,后期线束架构、线束原理、线束工艺装配性提升都起到了决定性作用。线束拓扑(图3)分割的策略在项目初期要着重考虑,决定着总体的电器架构、成本及扩展性。在项目架构研发阶段,就要从线束总体的拓扑策略出发,对线束的关键点开展设计。

图2 线束三维数据图

图3 线束拓扑图

2、线束原理设计成本分析:

线束原理设计实现整车功能需求和相关信号传输,保证整车稳定运行。采用有效的设计软件能够大大提高线束原理准确率以及缩短线束原理的绘制周期。可以直观的辨别各系统连接回路,相互信息交互原则。把清晰、精准的原理文件提供给后期二维图纸的生成及售后故障的检查维修。

3、线束图纸设计成本分析:

线束产品图纸来源于线束布置和线束原理相结合,布置走向决定了图纸中线束成品的导线耐温等级、包覆物材料,橡胶件结构,保险丝盒固定形式等等。原理决定着线束图纸中导线的回路形式,CAN网络回路的走向及CAN线长度。因此线束图纸的生成就体现了初期线束原材料制作成品的成本依据。同时也成为供应商产品报价的基础。

4、线束设计工具降低设计成本:

随着汽车产品适应市场需求,不断的进行配置调整与更新,整车电器系统的功能不断增加,从线束全生命周期而言,必须把所包含的所有技术数据的产品认可和售后服务的线束状态完全掌握。基于以上线束的开发及更改周期必须不断缩短。

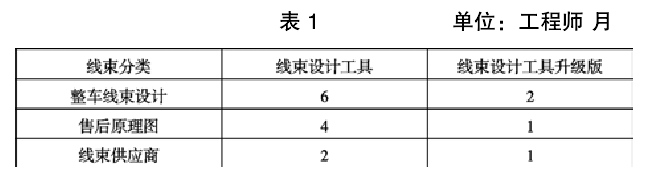

线束设计工具的使用可以大大缩短开发周期,提升线束原理及图纸的准确性。同时也减少了技术人员的投入。线束设计工具升级过程和人员消耗对比(表1)。

线束设计效率的提升取决于数据高效处理。通过CATIA的三维数据,识别线束的拓扑结构、线长、接插件、卡扣、包扎材料等信息。生成线束图纸,通过设计工具进行运算处理。采用线束设计库,自动导入原理接线,完成图纸信息的生成(图4)。

171 阅读