1) 导线裁剪与导线打标(线号)。其中,导线裁剪是根 据导线明细表用裁剪打标一体机批量性(根据生产计划车型 数量)裁剪导线,裁剪的导线捆扎后用标签区分。而导线打 标(线号)是根据导线明细表按照技术要求用裁剪打标一体 机对导线的两端进行打标。 工艺要求:导线裁剪长度以端子压接区域长度为宜。裁 剪后,绝缘皮无拉毛、切面导线内芯线无损伤或断裂等现象。

2) 分线。同一线号的导线批量性裁剪后,将各导线分 组成一套线束。 工艺要求:将同一线号的导线理顺后利用分线工装板 进行分组,分组成束的导线放置于放线架,并做标识,线 束顺畅,无打拧、凌乱等现象。

3) 裁剪波纹管、热缩管、带胶热缩管。波纹管根据工 艺要求裁剪的规格、长度,用剪刀裁剪。热缩管、带胶热缩 管根据工艺要求裁剪的规格、长度,使用全自动电脑切管 机进行裁剪。 工艺要求:波纹管、热缩管、带胶热缩管按照规定的尺 寸进行裁剪,切口应整齐、光滑,不得产生毛刺或裂口。

4) 组装线束。将导线组合根据图纸及工艺要求分出第 一个分支线束,再穿套闭口波纹管 (编织网) 及带胶热缩 管进行线束防护,分支处用胶带缠绕固定;依次分出各分支线束,并穿套闭口波纹管 (编织网) 及带胶热缩管进行 线束防护,分支处先用胶带缠绕固定,最终形成主干与分 支相结合的线束。 工艺要求:波纹管裁剪尺寸为图纸要求的尺寸+分支处 热缩管长度/2;分支处闭口波纹管固定后,分支点尺寸及线 束尺寸符合图纸要求。

5) 分支点固定及灌封。线束分支点用胶带缠绕固定 后,用带胶热缩管热缩防护,热缩管与各分支线束之间缝 隙处灌满703D胶。 工艺要求:分支点处波纹管固定牢固,胶带无外漏现 象,703D胶无溢出现象。703D胶硅橡胶灌封分2~3次完成, 灌封表面均匀、光滑,且灌封高度与热缩管开口一致且缝 隙处全部灌封。

6) 端子压接与端子焊接。端子压接是在导线和端子接 触区域施加压力使其成型,实现紧密连接的工艺。根据端 子型号,静音端子机安装相应的模具、刀片进行压接。其 工艺要求有:端子压接分为单根导线压接、带有密封塞的 导线压接、线束内部节点压接,压接外观品质符合 《QC/T 29106—2014汽车电线束技术条件》 要求。端子焊接是航空 连接器焊杯与导线线芯之间的焊接,使用电烙铁手工焊接。 其工艺要求有:焊点外形润湿良好,表面光泽好,无错焊、 虚焊、漏焊、无机械损伤等现象。自检各导线焊接位置正 确、焊接牢固后,热缩管推至各焊杯底部热缩防护;并使 用GD-414硅橡胶灌封,灌封高度为没过焊杯2mm以上。端 子压接、焊接过程检验如下:对各导线端子的压接、焊接 品质进行外观检测,自检过程进行多媒体记录,检验员检验, 检测合格后方可进行下一步工作。

7) 组装插接器:线束插接器主要由针脚、壳体、尾 夹、密封堵塞、二次锁扣等部分组成。插接器分为公插接 器和母插接器。将端子根据图纸要求的插接点位插入相应 插接器插孔内,空位处按照技术要求安装盲堵,不防水插 接器进线端灌封GD-414硅橡胶。 工艺要求:端子插接时,注意端子插接方向,端子卡 钩一侧与插接器内部限位端方向一致。端子要平直插入, 避免端子歪斜,端子插入插接器进线孔,直到听见“咔哒” 声为止,轻拉导线以检验端子是否正确锁紧。采用“推拉 推”原则进行自检,当听到清晰的声音时,表示插接端子 已被插接器内部卡扣锁定,用手拉动导线,插接端子无拉 出现象后,再向前推动端子即可。 不防水插接器进线端灌封GD-414硅橡胶,无漏洞、无 少点,灌封表面均匀、光滑,插头前端无溢出。

8) 热缩热缩管。组装插接器前,先将带胶热缩管穿入 线束尾端,插接器组装后,热缩热缩管固定波纹管及插接器尾部,无外露导线,并起到防水效果。 工艺要求:烘烤带胶热缩管加热时,应把电热设备调 至250~350℃,并对加工产品均匀加热,缓慢移动,不可在 一个地方停留10s以上;烘烤不带胶热缩管加热时,应把热 风枪调至150~250℃,并对加工产品均匀加热,缓慢移动, 不可在一个地方停留2s以上。热缩完毕后热缩管表面清洁、 平整、无破损、裂缝、皱褶、起鼓、两端翘边现象,用手拉 住一端无位移、脱开、端子压接部外露现象。

9) 制作标签。线束尾端粘贴PET不干胶名称标签;线 束总成包装后在塑料袋及纸箱上粘贴纸标签;两种标签用 打印机打印后粘贴。 工艺要求:粘贴时标签宽边与线束平行,标签无歪斜 现象。重叠的标签边缘对齐,标签平整。粘贴动作一次完 成,避免粘贴过程中发现位置不妥再次揭开重新粘贴。标 签表面平整,无褶皱、翘边等现象。

10) 线束导通检测。大批量生产的车型制作线束导通 工装,连接导通仪进行导通检测;小批量生产车型用万用 表进行导通检测。 工艺要求:每根线束总成须做线束导通检测,各导线 点位正确,无短路、断路、虚接等现象。

11) 报检。详细介绍如下。 首检:各种型号端子压接前分别对该端子压接进行拉 力测试,报检验部检验,如实填写拉力检测记录表,一式 两份,检验员签字,并报检验部一份,班组留存一份。 自检:线束制作各工序完成后进行自检,并如实填写 自检表。 三检:端子压接、端子焊接、端子插接、接点连接自检 过程作视频多媒体记录,同一工序操作者进行他检,检验 员对多媒体记录进行抽检。 全检:每套线束的外观、尺寸、线束总成导通检测由 检验员全检。 工艺要求:加强线束制作过程检验,每根线束总成严 格执行检验流程,并如实填写检验记录。

12) 各分支线束端头包装防护。线束总成检验合格后, 各分支线束端头(插接器)用塑料袋包装防护,并用皮筋固定。 工艺要求:线束制作过程中每个工序要做好多余物控 制,保持双手、操作平台及所操作的设备、所使用的工具 等干净,避免线束制作时多余物进入,影响线束性能。线 束制作完成后线束插接件做好防护。

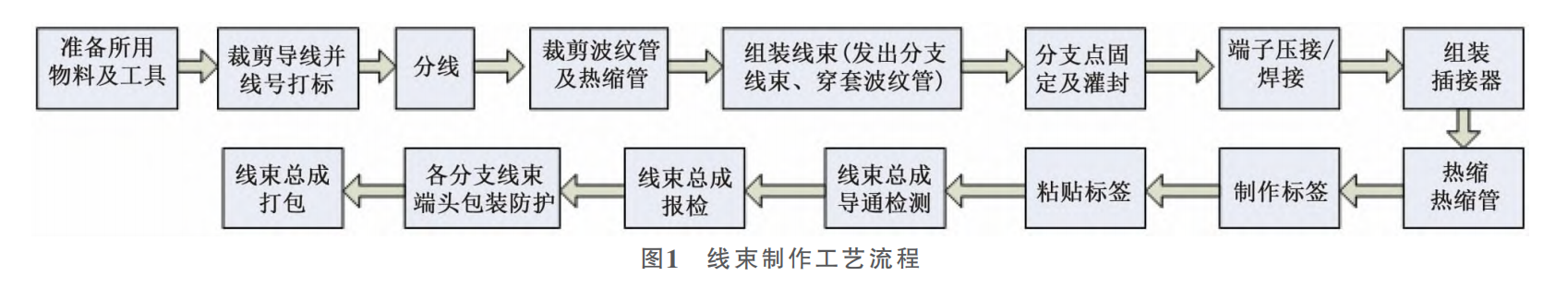

13) 线束打包。将检测合格的线束总成装入纸箱或塑 料袋,并粘贴标签,标注线束图号、名称、批次号、数量。 工艺要求:线束总成打包并做好标识。 线束制作工艺流程见图1。