面对汽车电子电器架构的不断演变, 汽车线束将面对 新的技术变革。 汽车电线束在不断提高其安全性的前提下 向轻量化、 高压化、 模块化及加工智能化的趋势越来越明 显。 基于减小空间、 系统降重降低油耗的要求, 整车线束 中铝线、 高强度细线、 护板发泡等线束轻量化技术不断得到应用。

1)细导线技术。汽车上普遍使用的信号线的线径导线 为 0.22mm2、 0.35mm2,信号线的导线利用率一直很低 , 0.22mm2、 0.35mm2的铜导线可以承受10A左右的电流 (环境温度24℃), 但是信号线内真正流通的电流往往只有几毫 安, 这样资源的浪费成为很多线束生产厂家关注的焦点。 更 小 线 径 的 电 线 如 高 强 度0.13mm2 电 线 ( 图 3)代替0.22mm2、 0.35mm2的信号线是电线行业未来发展的必然趋势。 细线的应用关键在于提高细线的强度及压接工艺技术的开发。

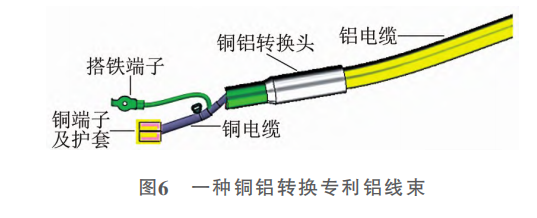

2) 铝导线技术。 基于系统降重和成本控制, 新型基材 铝及铝合金导线 (图4) 是整车线束轻量化的主要发展方 向。 铝 (Al) 的质量比铜 (Cu) 轻2/3左右, 这种轻型材料 可以降低电缆线束的整体质量。 即使考虑到导电性和密度的关系, 具有相同电阻的铝线仍然比同等的铜线轻50%左右。 铝是一种供应量充足、 容易获取导电用的基础材料, 其价格将相对稳定且低于铜的价格, 对成本有着比较好的 控制。 铝线应用关键在解决铜铝接触的电偶腐蚀问题, 目 前主要采用铜铝端子压接或铝线与铜端子超声波焊接的方式来解决电偶腐蚀问题。 对于焊接端子结构设计也非常重 要, 通过专利结构设计 (图5) 可以很好保证拉脱力达到 铜线的拉脱力。 通过铜铝转换头将铜电缆和铝电缆相连接 专利设计 (图6), 也能够实现铝电缆替代铜电缆。 这样既保留了铜端子的优点,亦使电线束的质 量缩小为 原 来 1/4~1/2, 解决了端子空间的 限 制 问 题 。铝线技术除在比较粗的汽车蓄电池线应用 外,细线上也开始得到应 用 。 铝线在高压线束上的应用更有意义, 有利于电动车续航里程的增加。

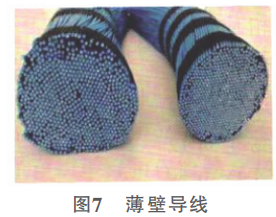

3)薄壁(图7)及新型低密度 绝 缘 材 料导线技术。0.13mm2细线采用超薄壁PVC可 减 重13%,减少体积24%。采用低密度PPE绝缘材料0.35mm2线 减 重30% , 直径降低27%。

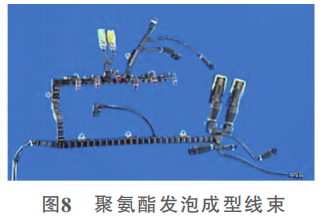

4) 护板支架的微发泡技术。 聚氨酯发泡技术可有效降 低线束质量, 作为支架可防止翘曲、 提高精度、 抗油污和粉尘能力强, 安装后没有噪声等优点。 利用聚氨酯发泡成型完成的线束 (图8来源网络) 具有很好的导向性, 安装方 便。 工人只需要在拿到线束之后按照成型的方向和路径就可以一步到位, 进行安装而且不容易出错, 且可依据车身 空间做自由的三维造型制成各种不规则形状。 但发泡材料制成的线束需要在前期有很大的固定设备投资, 故很多线 束厂商没采用。

5) 光导纤维技术。 基于光导纤维 (图9) 数据传输技 术, 实现娱乐系统、 空调系统等电子设备的互联和控制。 开发并搭载光导纤维等新型基材导线技术也是整车线束系 统轻量化的发展方向之一, 同时能优化改变线束布置。

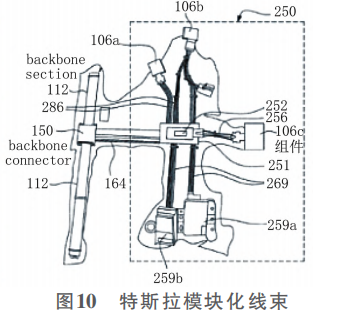

6) 线束的模块化设计。 线束零部件的组合数量和复杂程度是由车辆配置表上有多少选择配置来决定的。 随着汽 车功能配置的增加, 汽车线束越来越复杂。 通过低压线束设计的标准化和功能的模块化来简化线束是目前行业追求的目标, 特斯拉在线束模块设计 (图10) 上为线束设计提 供了一些启示。

7) 无线传输。 云计算和5G的铺设速度加快, 云平台 的计算、 存储能力和5G的传输速度为智能座舱的域控制器 的大数据量、 低延迟需求提供了保障。 而其中智能座舱域为汽车近几年发展的核心。 围绕智能座舱及自动驾驶域控 制 器的产品也将成为未来需求量最大的产品 。智能座舱(图11)安全性不大的车载连接逐渐开始无线化传输的探索研究。

8) 柔性化平面电路及平面电缆的应用。 采用平面材料 柔性化平面电路或平面电缆 (图12图片来源网络) 在配线 空间非常有限的汽车车顶、 车门等可以在提高车厢空间的前提下保证线束布线的有效性。

9) 高压线束超声波焊接技术。 由于大平方超声波焊接的高压线束的拉脱力、 接触电阻、 稳定性相对传统的压接技术具有一定的优势, 超声波焊接技术开始在高压线束上得到推广应用 (图13)。 采用导体与高压端子尾部超声波焊 接的方式来保证其机械和电气性能, 这种方式不仅可以实 现铜导体与铜端子的焊接, 而且能实现铝导体与铜端子的 焊接。

10) 电动车电池包铜排或铝排的应用。 紧凑型电池组内 , 包 括 硬 铜 排 和 软 铜 排 (图14) 都 在 新 能 源 汽 车 电 池 包中得到应用。 为实现轻量化铝排也开始尝试应用到电池组内。

目前, 3D打印技术在线束设计制造上也有技术人员开 展探索。