汽车工业中,随着二氧化碳排放法规变得更加严格,轻型线束的需求也越来越高,减重的需求也在增加。此外,部分由于铜价飞涨,通过用铝电线代替传统的铜电线可以预期有效的减轻重量。但是,铝线材具有电导率低、抗拉强度低、加工性差以及表面绝缘氧化膜强和电偶腐蚀等缺点。这是我们不可忽视缺点,Anyway, 铝线的技术正越来越成熟,铝线的应用正越来越多。

铝线主要用于架空电力线和汽车电池电缆,其中导体的横截面积很大,以支持大电流。但是,线束的导体横截面面积通常不超过2.5平方毫米。为此,很多公司已经开发了小线径的铝线束在这一类汽车应用,大有要取代铜导体的势头。(小编个人感觉路漫漫其修远兮)。图1显示了铝线束的接线、端子和防腐蚀。

图1。铝线、端子及防腐技术的发展

汽车铝线

用于制造汽车铝线的铝合金要求具有高抗拉强度和高导电性。

1, 合金设计

纯铝(1060∶99.6%纯度)用于一般工业用途,其电导率高达62% IACS。然而,退火后,它表现出低的拉伸强度为70 MPa(4)。对于汽车线材的应用,有必要通过合金化来提高其抗拉强度。

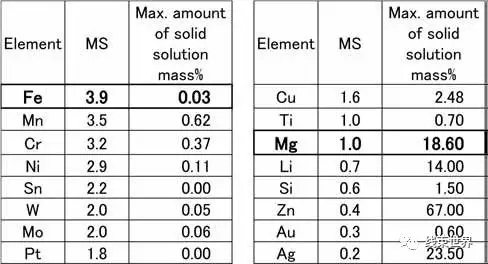

固溶强化2是提高金属抗拉强度的有效措施。然而,这种方法导致电导率明显降低。同时,更大的失配应变(MS)* 3(5)也有望提高金属的抗拉强度。对于汽车线的应用,有必要抑制电导率的降低和提高抗拉强度。因此,如果一个元素在低固溶体量下提供了大量的MS,那么它被认为是有效的合金元素。通过第一性原理计算_4,测定了各种铝合金元素的MS值和室温固溶体的最大量。在分析计算结果后,选择Fe作为合金元素(表1)。

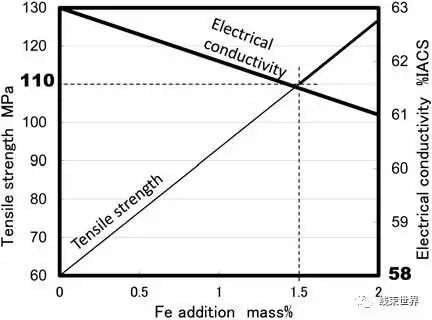

进一步研究合金化铁量与Al-Fe合金材料性能之间的关系表明,如果合金化铁的质量百分比为1.5%或更高,性能目标将得以实现(图2)。

表1。MS和固溶体的最大量各种元素的铝合金化

图2。Fe添加量对材料性能的影响

用传统方坯铸造和挤压结晶制备的线材* 5粗Al铁化合物。它们的延展性和可加工性较差。这些线材通过Properzi方法*6生产,在铸造和轧制过程中使用高冷却速率而不再加热。该过程控制该化合物处于良好状态,并保持合金(6)的高延展性。

然而,汽车导线的股直径对于铝线来说是非常小的,范围从0.15到0.5毫米。当铁的质量百分比超过1.2%时,钢丝的可加工性降低,在拉拔和绞合过程中由于加工限制而断丝,如图3所示。

为了解决这个问题,我们寻求一种第二种合金元素,它可以部分取代铁,从而在不影响加工性的前提下提高抗拉强度。

图3。铝单丝断口

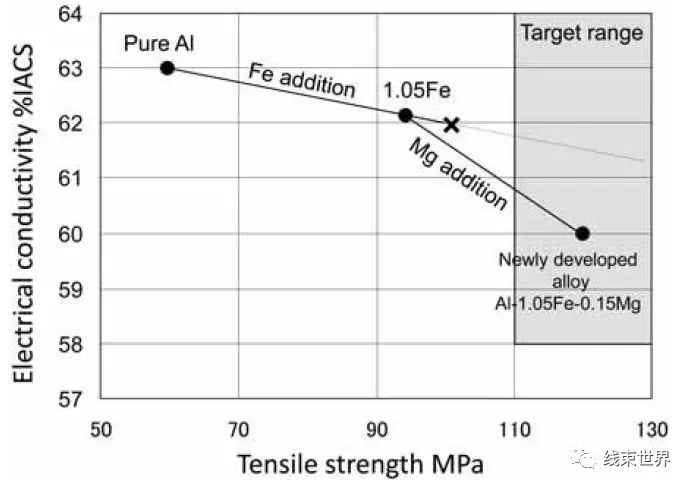

由于Al-Fe合金具有较大的余量满足导电性目标,因此允许在一定程度上降低合金的导电性。因此,为了用作第二合金元素,我们选择了MS含量低(对加工性能有不利影响)但固溶体最大量高的元素,尽管电导率有所降低。

表1所示元素的比较表明Mg是最合适的。下一步是寻找最佳的元素添加量。

结果是以下组成(质量%):AlFeMg。该组合物提高了加工性和性能,并获得120MPa的抗拉强度和60%的IACS导电性,远远超过目标(图4)。

图4。新开发合金的成分与性能

2, 铝合金线材

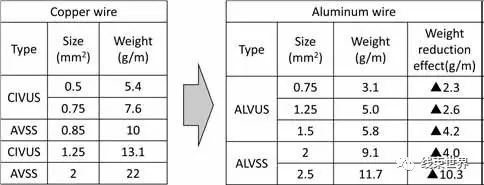

表2显示了当前可制造的铝线的排列以及用铝线代替传统铜线的效果。常规铜线可以合理地用比铜大的铝线代替。

表2。铝线排列(日标)

近年来,随着我国电线电缆生产能力的提升,产品的出口数量不断增加,我国该行业的发展一直呈现贸易顺差的发展状态,2014-2017年国内电线电缆行业的贸易顺差一直在140亿美元以上,顺差规模较大。2018年至10月,电线电缆的贸易顺差达到129.6亿美元。我国制造业在经历了调结构、去产能等的促进,电线电缆行业得到了较为规范的发展,预计2019年我国电线电缆生产企业的收购、兼并、充足的现象将会增加,促进行业的集中度不断提高,同时也推动国内电线电缆行业的转型升级发展。不过,还是希望我国铝线技术与应用越来越好!

171 阅读