对于线束加工厂如何做好质量管理工作是一个非常具有争议性的问题,我们经常与工厂的质量经理进行交流时,听最多的是他们在抱怨,或者是忙的焦头烂额。

如果将“忙”转化为“防”,外部客户的抱怨往往是内部质量把控不到位,质量要做好,就得把现场问题的预防做好,将问题消灭在萌芽中,防患于未然。

如何“防”?

前工序做好三检:首检、巡检、终检。

前工序特点:自动化程度较高,岗位关键,质量相对较稳定,但问题一旦发生即可能批量,RPN值高。员工除了每工作日设备的TPM常规检查外,生产过程还需做好“三检”。

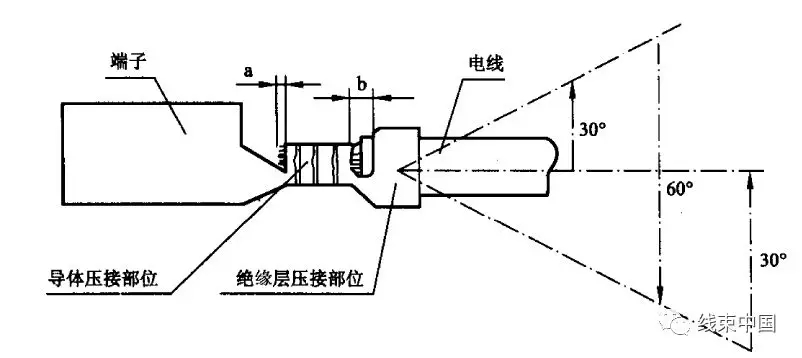

端子压接作业中,前后足高宽尺寸及拉力值为关键控制项,每班次的首末检、巡检都必须记录好对应数值。首检,开班前检查,首件压接合格后才能进行批量生产,否则需调试设备直到合格为止。巡检,不可缺少的一环,巡检一般为QC部门的检验员,巡检目的是为了确保端子压接的稳定性,减少质量风险。末检,容易被忽略的环节,员工往往忙于下班或切换物料,忽视了末件的检查,末件检查的目的是为了更改记录压接批次数量,便于日后的批次追溯。

后工序做好三不:不接受、不制造、不传递

后工序特点:工序多,员工多,自动化程度低,典型的劳动密集型作业。后工序的质量管理,重在员工质量意识培养,通过不间断的培训,质量“三不“原则的学习,让员工清楚做什么,怎么做。

不接受:不接受任何缺陷,比如分装工位发现端子线径用错、组装工位发现错漏孔、外观检工位发现尺寸不合等,这些都需有互检意识;

不制造:操作过程不产生缺陷,工位的作业指导书、关键岗位及防错等文件需清楚目视,员工严格按指导书进行作业,分装工位对插端子的“推拉推”检查就是很典型例子,离不开员工自检意识;

不传递:在发现缺陷后,用红色胶带将可疑位置明确标识出来,进行隔离,不传递给下工序,这是员工的专检意识。

线束的现场质量管理,不是一个部门或某个人的工作,需要整个团队共同努力持续改进,现场做好3+3,质量前进一大步。

171 阅读