无论在哪个行业,只要线束与其它用电设备、零件、器件连接,那么连接处的装配,技术要领里都非常明确地要求:必须紧固,不得松动,原因就是:

1) 如果松动,电流经过时会出现接触电阻增大,导致发热甚至打火引起火灾,最终引起安全事故的发生,对于动力电池而言高压线连接更是关联车辆安全。

2) 如果松脱断开,对电池包而言,气密封失效,继而绝缘报警,车辆出现行驶受限故障;

然而一则案例使我对这个紧固要求增加了更深的思考,去年一个项目小批量爬坡,产线便前前后后出现了三例防水端子脱出,电池包密封失效,现象表明:目前这种紧固方法存在瑕疵,于是从几方面展开排查:

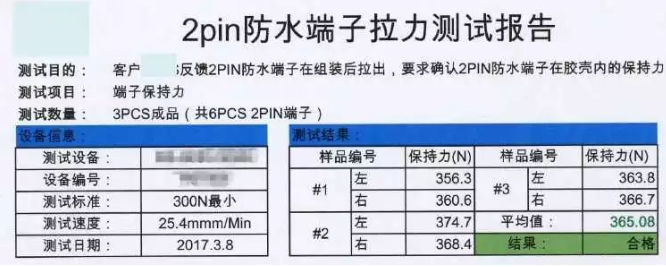

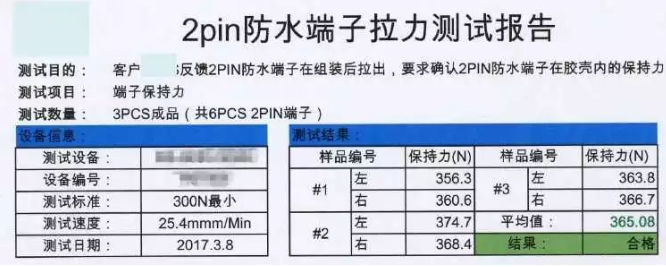

1、 零件的质量符合性---对防水端子的保持力进行检测;

2、 装配过程是否产生额外拉力---导致端子被拉脱

分析结束,收获还是很大:

1、 端子保持力测试结果表明:端子拉脱力符合,零件质量可靠,放心了。

1) 如果松动,电流经过时会出现接触电阻增大,导致发热甚至打火引起火灾,最终引起安全事故的发生,对于动力电池而言高压线连接更是关联车辆安全。

2) 如果松脱断开,对电池包而言,气密封失效,继而绝缘报警,车辆出现行驶受限故障;

然而一则案例使我对这个紧固要求增加了更深的思考,去年一个项目小批量爬坡,产线便前前后后出现了三例防水端子脱出,电池包密封失效,现象表明:目前这种紧固方法存在瑕疵,于是从几方面展开排查:

1、 零件的质量符合性---对防水端子的保持力进行检测;

2、 装配过程是否产生额外拉力---导致端子被拉脱

分析结束,收获还是很大:

1、 端子保持力测试结果表明:端子拉脱力符合,零件质量可靠,放心了。

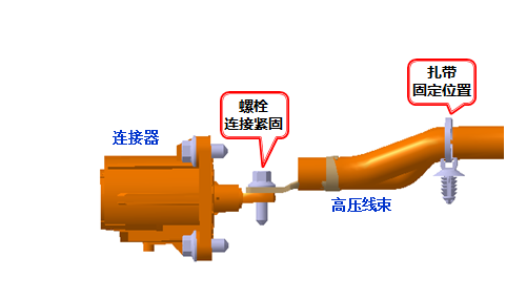

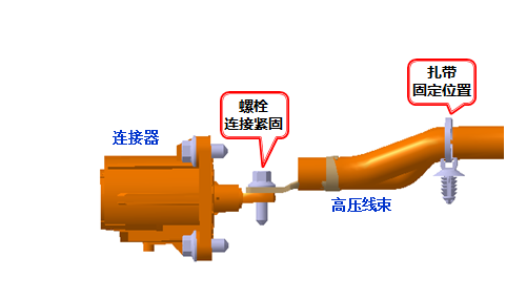

2、 装配过程排查:

如图1:装配前,扎带与高压线扎紧(技术要求),操作工现将扎带泡钉摁在安装孔中,然后用螺栓将高压线与连接器紧固;

如图1:装配前,扎带与高压线扎紧(技术要求),操作工现将扎带泡钉摁在安装孔中,然后用螺栓将高压线与连接器紧固;

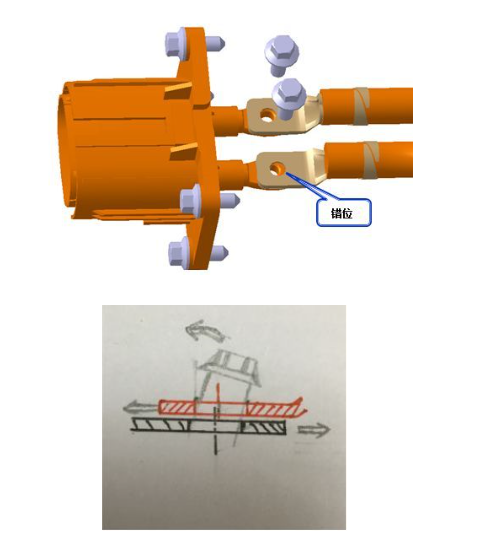

连接器结构如下:

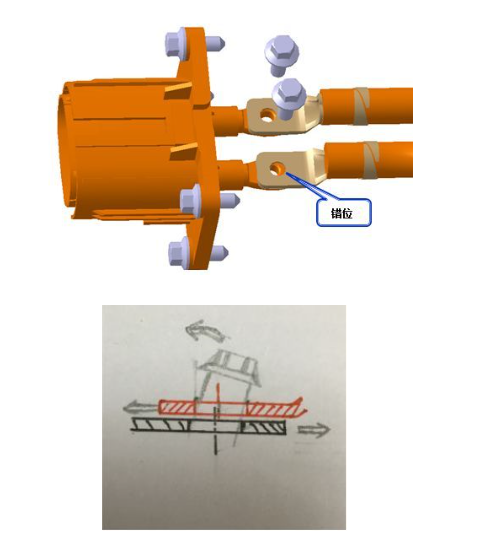

当出现图3安装孔有微小错位(仅这种情形)时,螺栓在紧固过程中会有一个自动将孔对正,这时高压线被强拉过来;

当安装完成后,如图4所示,这一组零件之间表面看连接可靠,扭矩符合,但是形成了一组以紧固螺栓为中心的应力关系网,高压线紧绷,受向左拉力;连接器中的防水端子也处于受力(向右)状态,当向右拉力大于端子保持力时,端子便脱出,其气密封作用瞬间失效。

通过对线束装配的受力分析,我们从线束的技术要求入手,改变来料扎带的装配状态,由扎紧变为扎住但不扎紧,如视频所示:

装配时,顺序由原来:扎带固定入孔——紧固线束与端子 紧固线束与端子——扎带入孔——拉紧扎带。

当这一装配顺序改变后,跟踪半年之久,再未发生端子脱出故障,如图5。

通过这一质量问题的解决,给我的启示:关注产品安全务必从关注细节入手。

摘自网络,侵删

摘自网络,侵删

171 阅读