-

汽车线束生产过程分析

线束生产区别于其他零件制造的最大差别就是线束主要由二级零件装配完成,不涉及初始零件的生产加工。但是这种装配又表现得异常复杂,通常汽车上一根大线束(比如车身线束,仪表线束等等)是由上千个个体零件组成,即使是汽车上的一根车门线束,包含的个体零件也达到上百个。所以如何合理规划组装顺序就成为了线束制造的重点工程,这部分工作也称之为线束工艺设计。汽车线束的生产过程通常是按照客户的订单需求,进行一定工艺规划、

-

汽车线束的相关特性分析

相比较于汽车上的其他组成部件,线束产品既具有一般部件的普通特性,又具有其自身的独特性,具体可以总结为以下三点:(1)汽车线束属于汽车上“不可或缺”的部件对比汽车线束与其他汽车功能设备之间的差别,很明显其他功能设备在汽车开发过程中,往往不存在变型,且在汽车配置选择的时候通常属于“有”或“无”的状态;而汽车线束在汽车上则一定会有,属于“不可或缺”的汽车部件。而且由于整车成本、重量的限制,通常也不会由一

-

汽车线束铝导线应用分析

近年来,汽车上整车控制器、传感器越来越多,连接线束越来越长,整车成本不断增加。电气设计师努力尝试采用数据总线来减少线束回路,但减重效果已逐步达到极限;因此,铝导线的应用越来越成为发展方向。1铝导线的优势1.1密度小与铜导线相比铝导线密度小,在相同长度下铝导线重量更轻,是线束轻量化发展的趋势之一。铜铝性质对比见表2,铜与铝的密度比为10:3,购买1t铝线的体积约相当于3.3t铜线。1.2价格低、铝资

-

汽车分叉线束温振耦合分析结果

完成上述操作检验后,保留网格和分析结果,在选择初始随机振动分析初始荷载时选择上述分析的结果作为预应力加入到模型上,从而进行热-结构-随机振动多物理场耦合分析。通过综合分析得出分叉线束温振耦合形变的应力有限元分析图,如图3所示。经过图3的数据统计计算,温振耦合加载条件下,分叉线束结构形变量主要集中于分支1和分支2上且分支1处的形变量最大,最大形变量为0.00010684mm。应力主要集中在线束导体的

-

汽车分叉线束物理特性分析

考虑到研究的便利性,对关键性概念进行定义,如图1所示。导线分叉点(图中黑色圆点)与主干线束终端端子的距离即主干线束长度定义为Li,其中i为主干线束的分叉点,i=1,2,3…,分别表示第一个、第二个、第三个……分叉点。

-

-

-

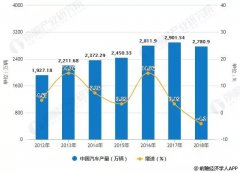

2019年中国汽车线束行业市场现状及发展前景分析

1、2018年中国汽车线束市场需求约为18亿套 2012-2017年,我国汽车产量一直保持上升的趋势,2012年以后,我国汽车产量由高速增长进入波动增长阶段,汽车制造行业进入结构升级和可持续

-

汽车线束接触不良的原因分析和整改措施

我们都知道,目前很多一些汽车仪表不显示,灯不良或者一些小故障很大原因都是线束导致的,而促使这些问题产生的原因可以简单分为三种: 1、护套生产制造中出现了品质问题;

-

条件筛选